شريط الفيديو هو كل شيء عن التسجيل المغناطيسي. تم تقديم التسجيل المغناطيسي لأول مرة تجاريًا في عام 1956 ، وكان تقنية جديدة نسبيًا. شريط الفيديو وجميع أشكال شريط التسجيل الأخرى هي نفسها من حيث أنها مغناطيسية. في الواقع ، شريط الفيديو مشابه جدًا في تكوينه لشريط الصوت. تتكون معظم أشرطة الفيديو من طبقة من الجسيمات المغناطيسية الصغيرة التي يتم تطبيقها على Mylar ، وهي مادة بلاستيكية قوية ومرنة. حوالي مليار من الجسيمات المغناطيسية تغطي بوصة مربعة من الشريط وتعمل كالمغناطيسية المجهرية. عندما يمر الشريط فوق مغناطيس كهربائي ، يتم تسجيل المعلومات وتشغيلها.

الجسيمات المغناطيسية هي الجزء الأكثر أهمية من الشريط ، لأنها مسؤولة عن التقاط وحمل إشارة الفيديو. يحدد حجم الجسيمات وتكوينها وكثافتها وتوزيعها جودة الشريط. أثناء عملية التصنيع ، يتم ترتيب الجسيمات في طلاء الشريط. أثناء عملية التسجيل ، تقوم رؤوس الفيديو بترتيب الجسيمات في أنماط تمليها الجهد المتغير لإشارة الفيديو. عند تشغيل الشريط ، يتم التقاط الأنماط بواسطة رأس التشغيل وتصبح صورة الفيديو.

التاريخ

كانت أول شرائط تسجيل الفيديو مغطاة بالصدأ بدعم من الورق. سجلت آلات تسجيل الفيديو الأولى إشارات على سلك معدني رفيع. عندما تم اكتشاف أن شريط الفيديو المغناطيسي حقق نتائج أفضل ، تم بناء مسجلات مغناطيسية. استخدمت بعض الآلات المبكرة مغناطيسات كهربائية صغيرة ممغنطة أسلاك سبائك الحديد لأنها تمر بين البكرات أثناء عبورها فوق المغناطيس الكهربائي.

ثبت أن الشريط المغناطيسي أسهل في العمل لأنه لا يتجعد أو ينحني مثل الأسلاك ، في البداية ، تم طلاء أكاسيد معدنية مثل الحديد وتطبيقها على الشريط. كانت الجسيمات المغناطيسية في أشرطة الفيديو المبكرة كبيرة نسبيًا. في حين أن هذا جعل عملية التصنيع أسهل ، فقد حد حجم الجزيئات من فعالية الأشرطة. في وقت لاحق ، تمت إضافة الكوبالت إلى الجسيمات لتحسين خصائصها المغناطيسية.

عندما استكشف الباحثون طرقًا لتقليل حجم الجسيمات ، اكتشفوا أن الجسيمات الصغيرة أدت إلى شريط أفضل. ومع ذلك ، أثبتت الجسيمات الصغيرة أنها أكثر صعوبة في التشتت في مادة الربط أثناء عملية التصنيع. مادة التجليد هي مزيج سائل من المكونات التي تتجمد فيما بعد وتعطي بنية للطبقة المغناطيسية للشريط. ركز الباحثون في وقت لاحق على أفضل تركيبات الموثق وتقنيات التطبيق وتحسين جودة شريط الفيديو بشكل ملحوظ.

في عام 1951 ، أجرت Bing Crosby Enterprises واحدة من أولى عروض تسجيل شريط الفيديو المغناطيسي. ومع ذلك ، فإن السرعة الضعيفة لشريط الفيديو الأول جعلته غير عملي تجاريًا. ومع ذلك ، تم التعرف على فوائد أشرطة الفيديو على الفور. تضمنت المزايا المحتملة جودة بث محسنة وأشرطة قابلة لإعادة الاستخدام وتكاليف إنتاج أقل تكلفة.

في عام 1956 ، قدمت شركة Ampex أول آلة شريط فيديو عملية. كان هذا النموذج الأول عبارة عن آلة كبيرة من بكرة إلى بكرة تستخدم أربعة رؤوس قياسية وشريط عريض بقياس 2 بوصة. من الواضح أن هذا الاختراع جذب اهتمام صناعة البث التلفزيوني ، وفي 30 نوفمبر 1956 ، أصبحت CBS أول شبكة تبث برنامجًا باستخدام شريط فيديو.

تم تقديم ابتكار رئيسي في عام 1969 ، عندما قدمت سوني سلسلة U-Matic التي يبلغ حجمها ثلاثة أرباع بوصة من معيار EIAJ ، وهو أول نظام تسجيل فيديو أصبح مقبولًا على نطاق واسع. كان شريط الفيديو تحسنًا كبيرًا في تنسيق بكرة إلى بكرة وكان له تأثير عميق على مجال الفيديو.

في أوائل الثمانينيات ، أصبحت سوني أول شركة تنشئ سوقًا مستهلكًا لنظام أشرطة الفيديو بتنسيق Betamax. وسرعان ما تبع ذلك تصنيع المصانع الأخرى ، وسرعان ما سيطر نظام VHS الذي قدمته JVC ، بشريطها 0.5 بوصة (1.3 سم) ، واستمر في الهيمنة على السوق. في عام 1984 ، أدخلت كوداك وجنرال إلكتريك مسجل الفيديو الذي يبلغ طوله ثمانية ملليمترات. في عام 1995 تم إدخال شريط فيديو رقمي. أدى التسجيل الرقمي إلى تقليل الضوضاء في الخلفية وتقليل جودة الصورة والصوت.

أدى إدخال الشريط الرقمي إلى جانب ظهور قرص الفيديو الرقمي (DVD) ، إلى اعتقاد الكثيرين بأن أيام أشرطة الفيديو القياسية كانت معدودة. ومع ذلك ، في عام 2001 ، قدر أن 90٪ من الأسر لديها أجهزة تسجيل فيديو بينما 10٪ فقط لديها مشغلات DVD. مع التطورات الجديدة في صناعة الأشرطة ، بالإضافة إلى تفضيل المستهلك لأشرطة الفيديو ، يبدو أن شريط الفيديو سيستغرق وقتًا طويلاً ليقطع طريق الديناصور.

مواد أولية

يتكون الشريط المغناطيسي اليوم من ثلاث طبقات رئيسية: الفيلم الأساسي والطبقة المغناطيسية والطلاء الخلفي. يوفر الفيلم الأساسي الدعم المادي والقوة الرئيسية للشريط. يتكون الفيلم الأساسي في الغالب من البولي إيثيلين تيريفثاليت (PET) لأنه متين ومقاوم للتمدد. تحدد الطبقة المغناطيسية الخصائص المغناطيسية للشريط. وتتكون من مساحيق مغناطيسية تتراوح من أكاسيد الحديد منخفضة القوة إلى جزيئات معدنية عالية الطاقة تحدد الخواص المغناطيسية للشريط ؛ مواد رابطة توفر بنية للطبقة ، بما في ذلك البوليمرات والمواد اللاصقة ومواد التشحيم والمنظفات والمذيبات وعوامل التشتت ومركبات التحكم الثابتة ؛ المضافات ، مثل أسود الكربون ، التي تعزز خصائص الشريط ؛ ومواد التشحيم ، التي تقلل من الاحتكاك والتآكل. يعزز الطلاء الخلفي ، الذي يتكون من مواد التشحيم ، متانة وأداء الشريط.

التصميم

لا يوجد مصنعان للشرائط يستخدمان نفس عملية تصنيع شريط الفيديو. يستخدم كل مصنع المواد الخاصة به والاختلافات في العملية للحصول على ميزة على المنافسين. ومع ذلك ، فإن عملية التصنيع الأساسية هي نفسها لجميع الشركات. يتضمن تصنيع شريط الفيديو بشكل أساسي أخذ لفة من الأغطية البلاستيكية الشفافة وطلائها بمزيج من مواد ملزمة وجسيمات مغناطيسية ، وخبزها في فرن حتى يجف هذا "الطلاء" ، وقطع اللفة البلاستيكية العريضة إلى شرائح رقيقة يتم لفها بكرات. الجسيمات المغناطيسية التي تغطي شريط الفيديو على شكل إبرة. هذا يسمح لها أن تكون معبأة بإحكام على سطح الشريط. كلما زادت الكثافة المغناطيسية ، كان الشريط أفضل.

عملية التصنيع

إن عملية التصنيع ، وفقًا لشركة Sony ، أحد أكبر منتجي شريط الفيديو ، هي عملية متعددة المراحل تشمل الخلط والطلاء والتقويم والقص والتشطيب.

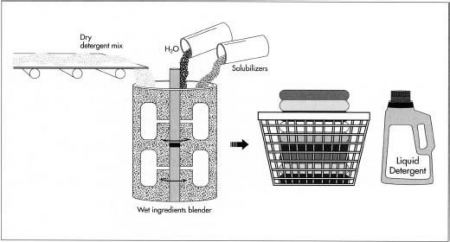

تتضمن الخطوة الأولى ، الخلط ، إنشاء طبقة مغناطيسية ، أو "طلاء" يغطي طبقة من الشريط. يخلط المسحوق المغناطيسي أولاً بالمذيبات والمشتتات ، عادةً من مادة البولي يوريثين ، التي تمنع المسحوق من الطفو فوق المذيب. تبدأ عملية الخلط بتفريق المسحوق بواسطة خلاطات كوكبية كبيرة في خزانات معدنية كبيرة. عند تشتيت المواد المغناطيسية ، تضاف وتخلط المجلدات والمواد المضافة ومواد التشحيم. ثم يتم تمرير الطلاء تلقائيًا إلى مرحلة الطحن ، عندما يتم طحنه أو لفه بواسطة بكرات كبيرة. هذا يخلق إجراء القص الذي يمنع التكتلات في الطلاء.

في الخطوة الثانية ، مرحلة الطلاء ، يتم تطبيق الطلاء المغناطيسي على الفيلم الأساسي في عملية مستمرة تبدأ عندما يتم إدخال لفات كبيرة من الفيلم الأساسي في آلة تسمى المغطي. يبلغ طول المغطي 120 قدمًا (36.6 م) ويستخدم 400 كيلووات من الطاقة. يتم رسم الفيلم بواسطة ستة محركات من خلال المغطي عند ضغط منخفض. في بداية العملية ، يدخل الشريط إلى نهاية رأس المغطى ، والتي تسمى نهاية un-wind. يتم لف لفات جديدة تلقائيًا عندما يستشعر المغطي نهاية اللفة. جهاز ميكانيكي يسمى لصق الطيران يعلق اللفة الجديدة للفيلم الأساسي ، ويقطع نهاية القديم ، بينما تتحرك اللفات. (يُطلق على الجهاز لصق الطيران لأنه يمكن تصنيعه "على الطاير"

يطبق رأس المغطي الطبقة المغناطيسية على الفيلم الأساسي. تراقب أجهزة الكمبيوتر العملية وتتحكم فيها ، بحيث يمكن تطبيق طبقة رقيقة ومتساوية من الطلاء المغناطيسي دون عيوب. يتم قياس الطبقات الرقيقة في الغواصات الدقيقة ، أو جزء من المليون من المتر. تسمى طريقة الطلاء الأكثر استخدامًا بالبثق. في هذه العملية ، يتم تطبيق الطلاء على الفيلم حيث يتم نفخه ، عن طريق الضغط ، من خلال فتحة صغيرة. عندما يمر الفيلم الأساسي فوق الطلاء المبثوق ، يلتصق الطلاء على سطح الفيلم الأساسي في طبقة ناعمة.

بعد الطلاء ، يتم تمرير الشريط الذي لا يزال رطبًا تلقائيًا من خلال مجال مغناطيسي قوي يوجه المادة المغناطيسية في طبقة مغلفة حديثًا. في البداية ، يتم ترتيب الجسيمات بشكل عشوائي على الموثق. نظرًا لأن المحاذاة الفيزيائية مهمة للتسجيل المغناطيسي الأكثر فعالية ، يتم بعد ذلك توجيه الجسيمات في نفس الاتجاه. يتم تحقيق ذلك بتمرير الشريط عبر المجال المغناطيسي مع تماسك الموثق. كلما كان التشتت واتجاه الجزيئات أكثر اتساقًا ، كان أداء الشريط أفضل. الطبقة المغناطيسية جاهزة للتجفيف.

يعمل التجفيف على إصلاح الجسيمات الموجهة الآن قبل أن تتمكن من تغيير موضعها. أثناء التجفيف ، يتم تبخير المذيبات المستخدمة للخلط واستعادتها. تم تثبيت الطبقة المغناطيسية للشريط. عند اكتمال التجفيف ، يمر الشريط عبر ماسح الأشعة السينية الذي يتحقق من توازن الطبقة المطبقة حديثًا.

بعد التجفيف والمسح ، يتم لف الشريط مرة أخرى على لفات كبيرة يصل عرضها إلى 4 أقدام (1.2 م) وعرضها أكثر من 1000 قدم (305 م). مثل الوصلة الطيارة التي بدأت العملية ، يتم عمل شق في الشريط وتبدأ الأسطوانة الجديدة باللف تلقائيًا. يتم تثبيت شد الشريط أثناء الطلاء. مع زيادة حجم لفة الجرح حديثًا تدريجيًا ، تنخفض سرعة الرياح تدريجيًا للحفاظ على التوتر حتى من البداية إلى النهاية.

تتضمن الخطوة الثالثة عملية تسمى التقويم. عند هذه النقطة ، لم يتم ضبط المسافة بين الجسيمات المغناطيسية بالكامل. لذلك ، من الممكن تقليل هذه المساحة عن طريق عملية التقويم ، والتي تنطوي على ضغط الطبقة التي تم تشكيلها للتو بين بكرات فولاذية وبكرات مرنة. هذا يزيد من كثافة التعبئة للجسيمات المغناطيسية لتعظيم الكثافة المغناطيسية للشريط ، وينعم سطح الطبقة المغناطيسية ، مما يوفر اتصالًا أفضل للشريط. أثناء العملية ، يتم تغذية الشريط تلقائيًا من خلال سلسلة من البكرات. البكرات الفولاذية تتلامس مع الجانب المغناطيسي للشريط والبكرات المرنة تلامس الجزء الخلفي من الشريط ، طريقة تخلق ضغطًا متساويًا عبر الفيلم. بعد هذه العملية ، يتم تعيين خصائص وسمك السطح النهائي للشريط. الشريط جاهز الآن للشق.

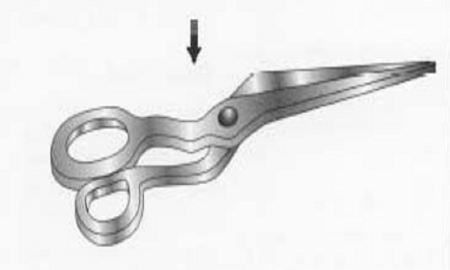

قبل تحميلها في أشرطة ، يتم شق الأشرطة على العرض الذي يحدده تنسيقه. تتضمن تنسيقات الشريط الشائعة الاستخدام 0.5 بوصة (1.3 سم) أو 0.75 بوصة (1.9 سم) أو 1 بوصة (2.5 سم). يتم لصق الشريط على جهاز شق يتكون من مجموعتين من الشفرات. عندما يتم سحب الشريط من خلال المشقق ، تقوم الشفرات بقص الشريط إلى العرض المطلوب. الحز هو عملية دقيقة للغاية وهي حاسمة لجودة الأشرطة. عادة ما يتم مراقبة العملية بواسطة الليزر لاكتشاف العيوب مثل الطيات أو الثقوب. يتم شق الشريط داخل ميكرون من العرض المطلوب لضمان التشغيل السلس في VCR أو كاميرا الفيديو. يمكن للحافة ذات الشق الضعيف أن تتخلص من الأكسدة والأغشية الأساسية والجزيئات المغلفة. بعد أن يتم شق الشريط ، يمر فوق قطعة تنظيف لإزالة أي بقايا متراكمة أثناء العملية. ثم يتم لف الشريط على لفات "فطيرة" طويلة ، تشبه لفات فيلم الفيلم. الشريط جاهز الآن لمرحلة التشطيب ، عندما سيتم تحميله في أشرطة.

مكونات شريط فيديو.

في مرحلة التشطيب ، يتم إنتاج شرائط الكاسيت. يتم إنشاء أغلفة الكاسيت نفسها من البلاستيك المذاب الذي يتم وضعه في تجويف معدني ، أو العفن ، ويتم تشكيله في النصفين العلوي والسفلي للأصداف. يتم تثبيت هذه الأنصاف معًا بواسطة خمسة مسامير. تشتمل مكونات أغلفة أشرطة الفيديو على بكرتين تحمل الشريط نفسه ؛ باب متحرك ومحمول بالزنبرك يضم الشريط بأمان داخل القشرة ؛ دبابيس وبكرات من الفولاذ المقاوم للصدأ تحمي الشريط نفسه ضد الخدوش ؛ بكرات منخفضة الاحتكاك توجه الشريط أثناء التسجيل أو التشغيل ؛ زعيم مكافحة ساكنة يمنع تراكم الغبار ؛ واثنان ، أقفال محملة بنابض تمنع الشريط من الالتفاف داخل القشرة. تحتوي قذائف الكاسيت الفارغة على محاور ملحقة بالزعيم. يتم لصق القائد تلقائيًا في لفافات البان كيك ، التي يتم وضعها على آلة تحميل داخل الكاسيت والتي تقوم بتخزين كمية محددة من الشريط في الكاسيت. بعد ذلك ، يتم تجميع الأشرطة المحملة بإدراج الحشو ووضعها في أكمام واقية. وأخيرًا ، يتم تغليف الشرائط وتغليفها للشحن.

المنتجات الثانوية / النفايات

في بعض مصانع التصنيع ، أثناء الإنتاج ، يتم استرداد المذيب المستخدم في عملية الطلاء وتنقيته ثم استخدامه مرة أخرى في تصنيع المزيد من الأشرطة. يتم تبخير المذيبات في المجففات التي تستخدم تيارات الهواء. يؤدي ذلك إلى تكوين خليط من الهواء والمذيب يتم نقلهما عبر الأنابيب إلى محطة استرداد المذيبات. في هذه المحطة ، يتم فصل المذيبات والهواء. ثم يتم تقطير المذيب وتخزينه للاستخدام.

المراجع : (1)

20/05/2020 11:36 pm 1,350

.png)

.png)