حاول ألكسندر جراهام بيل ، المخترع الأمريكي المعروف بتطوير الهاتف ، الاتصال باستخدام الضوء حوالي عام 1880. ومع ذلك ، لم يصبح الاتصال بالموجات الضوئية ممكنًا حتى منتصف القرن العشرين ، عندما وفرت التكنولوجيا المتقدمة مصدر إرسال ، وهو الليزر ، ووسط فعال ، الألياف الضوئية. تم اختراع الليزر في عام 1960 ، وبعد ست سنوات ، اكتشف الباحثون في إنجلترا أن ألياف زجاج السيليكا ستحمل موجات الضوء دون توهين كبير أو فقدان للإشارة. في عام 1970 ، تم تطوير نوع جديد من الليزر ، وتم إنتاج الألياف الضوئية الأولى تجاريًا.

في نظام الاتصالات بالألياف الضوئية ، تربط الكابلات المصنوعة من الألياف الضوئية روابط البيانات التي تحتوي على أشعة الليزر وأجهزة الكشف عن الضوء. لنقل المعلومات ، يقوم رابط البيانات بتحويل الإشارة الإلكترونية التناظرية - محادثة هاتفية أو إخراج كاميرا فيديو - إلى نبضات رقمية من ضوء الليزر. تنتقل هذه عبر الألياف الضوئية إلى رابط بيانات آخر ، حيث يقوم كاشف الضوء بإعادة تحويلها إلى إشارة إلكترونية.

مواد أولية

تتكون الألياف الضوئية بشكل أساسي من ثاني أكسيد السيليكون (SiO 2 ) ، على الرغم من إضافة كميات صغيرة من المواد الكيميائية الأخرى. تم استخدام مسحوق السيليكا عالي النقاء في طريقة تصنيع البوتقة التي عفا عليها الزمن الآن ، في حين أن رباعي كلوريد السيليكون السائل (SiCl 4 ) في تيار غازي من الأكسجين النقي (02) هو المصدر الرئيسي للسيليكون لطريقة ترسيب البخار المستخدمة حاليًا على نطاق واسع. يمكن استخدام المركبات الكيميائية الأخرى مثل رابع كلوريد الجرمانيوم (GeCl 4 ) وأكسيد كلوريد الفوسفور (POC1 3 ) لإنتاج الألياف الأساسية والأغلفة الخارجية ، أو الكسوة ، بخصائص بصرية خاصة بالوظيفة.

نظرًا لأن النقاوة والتركيب الكيميائي للزجاج المستخدم في الألياف الضوئية يحددان أهم خاصية للألياف - درجة التوهين - يركز البحث الآن على تطوير الزجاج بأعلى درجة نقاء ممكنة. تعتبر النظارات التي تحتوي على نسبة عالية من الفلورايد واعدة لتحسين أداء الألياف الضوئية لأنها شفافة بالنسبة إلى النطاق الكامل لترددات الضوء المرئي تقريبًا. وهذا يجعلها ذات قيمة خاصة للألياف الضوئية متعددة الأوضاع ، والتي يمكنها نقل مئات من إشارات الموجات الضوئية المنفصلة بشكل متزامن.

في كبل الألياف الضوئية ، ترتبط العديد من الألياف الضوئية الفردية معًا حول كابل فولاذي مركزي أو حامل بلاستيكي عالي القوة للدعم. يتم بعد ذلك تغطية هذا اللب بطبقات واقية من المواد مثل الألمنيوم والكيفلر والبولي إيثيلين (الكسوة). لأن اللب والكسوة مبنيان من مواد مختلفة قليلاً ، الضوء

يسافر من خلالها بسرعات مختلفة. نظرًا لأن الموجة الضوئية التي تنتقل في قلب الألياف تصل إلى الحدود بين اللب والكسوة ، فإن هذه الاختلافات التركيبية بين الاثنين تتسبب في انحناء الموجة الضوئية إلى القلب. وهكذا ، عندما تنتقل نبضة من الضوء عبر الألياف الضوئية ، فإنها ترتد باستمرار بعيدًا عن الكسوة. تتحرك نبضة عبر الألياف الضوئية بسرعة الضوء - 186.290 ميلًا في الثانية (299.340 كيلومترًا في الثانية) في فراغ ، وهي أبطأ إلى حد ما من الناحية العملية - تفقد الطاقة فقط بسبب الشوائب في الزجاج وبسبب امتصاص الطاقة من خلال المخالفات في هيكل زجاجي.

يتم قياس فقد الطاقة (التوهين) في الألياف الضوئية من حيث الخسارة (بالديسيبل ، وحدة طاقة) لكل مسافة ألياف. عادةً ما يكون للألياف الضوئية خسائر منخفضة تصل إلى 0.2 ديسيبل لكل كيلومتر ، مما يعني أنه بعد مسافة معينة تصبح الإشارة ضعيفة ويجب تقويتها أو تكرارها. باستخدام تقنية ارتباط البيانات الحالية ، تكون مكررات إشارة الليزر ضرورية كل 30 كيلومترًا (18.5 ميلًا) في كابل طويل المسافة. ومع ذلك ، فإن البحث الجاري في نقاء المواد الضوئية يهدف إلى تمديد المسافة بين مكررات الألياف الضوئية حتى 100 كيلومتر (62 ميل).

هناك نوعان من الألياف الضوئية. في الألياف أحادية الوضع ، يكون اللب أصغر ، وعادة ما يكون قطره 10 ميكرومتر (الميكرومتر هو واحد من مليون من المتر) ، ويبلغ قطر الكسوة 100 ميكرومتر. تُستخدم الألياف أحادية الوضع لحمل موجة ضوئية واحدة فقط لمسافات طويلة جدًا. تُستخدم حزم الألياف الضوئية أحادية الوضع في خطوط الهاتف بعيدة المدى والكابلات الموجودة تحت سطح البحر. يمكن للألياف الضوئية متعددة الأنماط ، التي يبلغ قطرها الأساسي 50 ميكرومتر وقطر غلافها 125 ميكرومتر ، أن تحمل مئات الإشارات المنفصلة لموجة الضوء على مسافات أقصر. يستخدم هذا النوع من الألياف في الأنظمة الحضرية حيث يجب نقل العديد من الإشارات إلى محطات التحويل المركزية للتوزيع.

عملية التصنيع

يتكون كل من لب الألياف الضوئية وتغطيتها من زجاج السيليكا عالي النقاء. يتم تصنيع الألياف الضوئية من ثاني أكسيد السيليكون بإحدى الطريقتين. الطريقة الأولى ، طريقة البوتقة ، التي يتم فيها صهر مسحوق السيليكا ، تنتج أليافًا متعددة الوسائط أكثر بدانة ومناسبة للإرسال لمسافات قصيرة للعديد من إشارات الموجات الضوئية. الثانية ، عملية ترسيب البخار ، تخلق أسطوانة صلبة من المواد الأساسية والكسوة التي يتم تسخينها بعد ذلك وسحبها إلى ألياف أرق أحادية الوضع للاتصال لمسافات طويلة.

هناك ثلاثة أنواع من تقنيات ترسيب البخار: ترسيب طور البخار الخارجي ، ترسيب طور البخار المحوري ، وترسيب البخار الكيميائي المعدل (MCVD). سيركز هذا القسم على عملية MCVD ، وهي تقنية التصنيع الأكثر شيوعًا المستخدمة حاليًا. ينتج MCVD أليافًا منخفضة الخسارة ومناسبة تمامًا للكابلات لمسافات طويلة.

ترسيب بخار كيميائي معدل

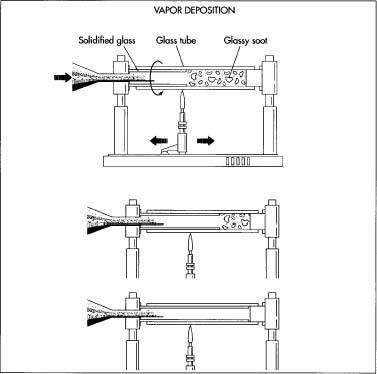

1 أولاً ، يتم إجراء الشكل الأسطواني عن طريق ترسيب طبقات من ثاني أكسيد السيليكون المصنوع خصيصًا على السطح الداخلي لقضيب ركيزة مجوف. ترسب الطبقات عن طريق تطبيق تيار غازي من الأكسجين النقي على قضيب الركيزة. أبخرة كيميائية مختلفة ، مثل رابع كلوريد السيليكون (SiCl 4 ) ورابع كلوريد الجرمانيوم (GeCl 4 ) وأكسيد كلوريد الفوسفور (POC1 3 ) ، إلى تيار الأكسجين. عندما يتلامس الأكسجين مع السطح الساخن للقضيب - لهب تحت القضيب يحافظ على جدران القضيب شديدة السخونة - يتشكل ثاني أكسيد السيليكون عالي النقاء. والنتيجة هي سخام زجاجي ، بسمك عدة طبقات ، يترسب داخل القضيب. سيصبح هذا السخام جوهر. يمكن تغيير خصائص طبقات السخام هذه اعتمادًا على أنواع الأبخرة الكيميائية المستخدمة.

2 بعد بناء السخام بالسمك المطلوب ، يتم تحريك قضيب الركيزة عبر خطوات التسخين الأخرى لطرد الأشياءالمحاصرة في طبقات السخام. أثناء التسخين ، يتصلب قضيب الركيزة وطبقات السخام الداخلية لتشكيل boule أو التشكيل من ثاني أكسيد السيليكون عالي النقاء. عادة ما يقيس التشكيل من 10 إلى 25 ملم (0.39 إلى 0.98 بوصة) في القطر وطوله من 600 إلى 1000 ملم (23.6 إلى 39.37 بوصة).

رسم الألياف

3 ثم يتم نقل التشكيل الصلب تلقائيًا إلى نظام سحب ليفي عمودي. يمكن للآلات التي تشكل نظام الرسم الرأسي النموذجي أن تكون بارتفاع طابقين وتكون قادرة على إنتاج ألياف مستمرة يصل طولها إلى 300 كيلومتر (186 ميلاً). يتكون هذا النظام من فرن لإذابة نهاية التشكيل ، وأجهزة استشعار لمراقبة قطر الألياف التي يتم سحبها من التشكيل ، وأجهزة طلاء لتطبيق طبقات واقية فوق الكسوة الخارجية.

4 يمر الشكل الأولي أولاً عبر الفرن ، حيث يتم تسخينه إلى حوالي 3600 درجة فهرنهايت (حوالي 2000 درجة مئوية). بعد ذلك ، تتشكل قطرة من الزجاج المصهور تسمى "الكأس" في نهاية الشكل ، مثل قطرة ماء تتجمع في قاع صنبور مسرب. ثم يسقط الكأس ، ويتم سحب الألياف الضوئية المفردة بالداخل من التشكيل. عندما يتم سحب الألياف الضوئية من التشكيل ، تشكل المادة الموجودة في قضيب الركيزة الأصلي الكسوة ، ويشكل ثاني أكسيد السيليكون المترسب كسخام جوهر الألياف الضوئية.

5 عند سحب الألياف ، تراقب أجهزة القياس قطرها وتركيزها ، بينما يطبق جهاز آخر طبقة واقية. تمر الألياف بعد ذلك عبر فرن المعالجة وجهاز قياس آخر يراقب القطر ، قبل أن يتم لفها على بكرة.

16/02/2021 01:09 pm 6,192

.png)

.png)